Adres:

No.233-3 Yangchenghu Yolu, Xixiashu Endüstri Parkı, Xinbei Bölgesi, Changzhou Şehri, Jiangsu Eyaleti

Raybalama, mevcut bir deliğin boyutunu, yüzeyini ve toleransını iyileştirmek için rayba olarak bilinen bir aletin kullanıldığı işlemede çok önemli bir işlemdir. Optimum sonuçlara ulaşmak için raybalama için doğru hızları ve ilerlemeleri seçmek önemlidir. Bu parametreler takım ömrünün artırılmasında, takım aşınmasının önlenmesinde ve yüksek kaliteli yüzey işlemlerinin sağlanmasında önemli bir rol oynar. Bu kapsamlı kılavuzda, rayba hızlarını ve ilerlemelerini, bunları etkileyen faktörleri, bunların ayarlanmasına yönelik en iyi uygulamaları ve bunların işleme performansını nasıl etkilediğini kapsayacak şekilde ayrıntılı olarak inceleyeceğiz.

1. Raybaları Anlamak

Hızlara ve ilerlemelere dalmadan önce raybaların ne olduğunu ve nasıl çalıştıklarını anlayalım. Raybalar, önceden delinmiş delikleri hassas bir şekilde büyütmek ve bitirmek için kullanılan döner kesme aletleridir. Önemli miktarda malzemeyi çıkarmak için tasarlanan matkapların aksine raybalar, deliklerin tam boyutlarına göre ince ayarını yapmak ve yüzey kalitesini iyileştirmek için kullanılır.

Aşağıdakiler de dahil olmak üzere çeşitli rayba türleri vardır:

Düz raybalar: Bunlar genellikle düz kenarlı delikleri büyütmek ve bitirmek için kullanılır.

Konik raybalar: Konik delikler oluşturmak için kullanılır.

Karbür raybalar: Sertlikleri ve yüksek sıcaklıklara dayanma yetenekleriyle bilinirler, bu da onları zorlu malzemeler için ideal kılar.

Bu raybaların her biri, performanslarını en üst düzeye çıkarmak için belirli hızlara ve ilerlemelere ihtiyaç duyar.

2. Rayba Hızlarını ve İlerlemelerini Etkileyen Faktörler

Rayba hızları ve ilerlemeleri aşağıdakiler de dahil olmak üzere çeşitli faktörlerden etkilenir:

Malzeme türü: Verimliliği sağlamak ve takım aşınmasını önlemek için farklı malzemeler farklı kesme hızları gerektirir. Çelik ve titanyum gibi daha sert malzemeler genellikle alüminyum veya pirinç gibi daha yumuşak malzemelere göre daha yavaş kesme hızları gerektirir.

Rayba malzemesi: Raybanın malzemesi (yüksek hız çeliği, karbür vb.) kesme hızı aralığını belirler. Örneğin karbür raybalar, yüksek hız çeliği raybalara kıyasla daha yüksek hızlara dayanabilir.

Delik boyutu ve derinliği: Raybalanan deliğin boyutu ve derinliği, çıkarılan malzeme miktarını etkiler ve bu da gerekli hızları ve ilerlemeleri etkiler.

Tezgah sertliği: Daha sert bir tezgah, takım ömründen veya kaliteden ödün vermeden daha yüksek hızlara ve ilerlemelere olanak tanır.

Soğutma sıvısı kullanımı: Soğutma sıvısının kullanımı ısı oluşumunu azaltır, yüzey kalitesini iyileştirirken ve takım ömrünü uzatırken hızların ve ilerlemelerin artırılmasını mümkün kılar.

3. Hızlar: Doğru Kesme Hızı Nasıl Hesaplanır?

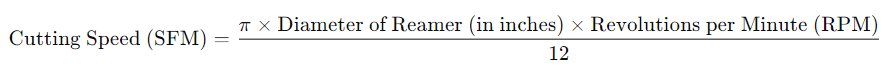

Kesme hızı veya yüzey hızı, raybanın kesici kenarının iş parçası boyunca hareket ettiği hızı ifade eder. Tipik olarak dakika başına yüzey ayağı (SFM) veya dakika başına metre (m/dak) cinsinden ölçülür. Bir raybanın uygun kesme hızını hesaplamak için aşağıdaki formülü kullanın:

Alternatif olarak, işlenen malzemeye ve rayba tipine göre önerilen yüzey hızlarını sağlayan, farklı malzemeler için bir kesme hızı tablosu kullanabilirsiniz.

Çeşitli malzemeler için kesme hızlarına ilişkin genel kurallar şunlardır:

Alüminyum: 300-600 SFM

Pirinç: 100-200 SFM

Karbon Çelik: 50-150 SFM

Paslanmaz Çelik: 30-100 SFM

Titanyum: 10-50 SFM

4. Beslemeler: Doğru Besleme Hızı Nasıl Belirlenir?

İlerleme hızı, raybanın iş parçasına doğru ilerleme hızını ifade eder. Tipik olarak dakika başına inç (IPM) veya dakika başına milimetre (mm/dak) cinsinden ölçülür. İlerleme hızı, raybanın geçiş başına ne kadar malzeme çıkaracağını belirlemede kritik bir faktördür ve yüzey kalitesi ile takım ömrünün belirlenmesinde önemli bir rol oynar.

Raybalama bir bitirme işlemi olduğundan, raybalama için önerilen ilerleme hızı genellikle delmeye göre daha düşüktür. İlerleme hızı aynı zamanda rayba tipini, delik boyutunu, malzemeyi ve kesme hızını da hesaba katmalıdır.

İlerleme oranını hesaplamak için yaygın bir formül şöyledir:

İlerleme Hızı (IPM) = Diş başına ilerleme (IPT) × Diş Sayısı × RPM

Nerede:

Diş başına ilerleme (IPT): Raybanın her dişinin her devirde çıkardığı malzeme miktarı. Bu, malzemeye, takım tipine ve kesme koşullarına göre değişir.

Diş Sayısı: Raybadaki kesici kenar sayısı.

5. Raybalama Parametrelerini Optimize Etme

Rayba hızlarını ve ilerlemelerini optimize etmek genel işleme verimliliğini artırabilir, maliyetleri azaltabilir ve takım ömrünü uzatabilir. Raybalama operasyonlarını optimize etmek için bazı önemli hususlar şunlardır:

5.1. Yüzey İşlemi

Yavaş beslemeler genellikle daha ince bir yüzey kalitesiyle sonuçlanırken, daha hızlı beslemeler daha pürüzlü bir yüzey üretebilir ancak daha hızlı malzeme çıkarılmasına olanak tanır.

Havacılık ve otomotiv endüstrileri gibi yüksek hassasiyetin gerekli olduğu uygulamalar için daha pürüzsüz bir yüzey kalitesi özellikle önemlidir.

5.2. Takım Aşınması ve Ömrü

Yüksek kesme hızları aşırı ısı oluşumuna yol açarak takımın erken aşınmasına neden olabilir.

Optimize edilmiş ilerlemeler, kesici kenarların aşırı yüklenmesini önleyerek takım ömrünü uzatabilir.

Özellikle sert malzemelerle çalışırken raybanın aşırı çalışmasını önlemek için hızların ve ilerlemelerin düzenli olarak izlenmesi ve ayarlanması gerekir.

5.3. Talaş Kaldırma

Uygun bir ilerleme hızı verimli talaş kaldırmaya yardımcı olur. İlerleme çok yavaşsa talaşlar etkili bir şekilde temizlenemeyebilir, bu da hem takıma hem de iş parçasına zarar verebilecek talaş birikmesine yol açabilir.

Daha yüksek ilerleme hızları, kesme işlemine müdahaleyi önlemek için delikten etkili bir şekilde tahliye edilmesi gereken daha büyük talaşlar oluşturur.

6. Rayba Hızları ve İlerlemeleri için En İyi Uygulamalar

Optimum raybalama performansını sağlamak için işte bazı en iyi uygulamalar:

Soğutma sıvısı kullanın: Doğru soğutma sıvısı kullanımı takım ömrünü uzatabilir ve aşırı ısı oluşumunu önleyebilir.

Muhafazakar ayarlarla başlayın: Emin değilseniz, daha düşük hızlar ve ilerlemelerle başlayın ve takım aşınmasını ve yüzey kalitesini izlerken bunları kademeli olarak artırın.

Yüksek kaliteli raybalar kullanın: İster sert malzemeler için karbür, ister genel kullanım için yüksek hız çeliği olsun, iş için doğru rayba tipini seçin.

Talaş oluşumunu izleyin: Raybalama işlemi sırasında talaşların oluşumunu izleyin. İdeal olarak, küçük ve tutarlı bir şekle sahip olmaları gerekir. Büyük, lifli talaşlar ilerleme hızı veya kesme hızıyla ilgili bir soruna işaret edebilir.

Makine sertliğini kontrol edin: Raybalama doğruluğunu etkileyebileceği ve takımın erken aşınmasına yol açabileceği için makine kurulumunun dengeli ve titreşimsiz olduğundan emin olun.

7. Kaçınılması Gereken Yaygın Hatalar

Çok yüksek ilerleme hızı: Çok yüksek bir ilerleme hızının kullanılması raybanın aşırı aşınmasına neden olabilir ve delik kalitesini tehlikeye atabilir.

Malzeme sertliğinin göz ardı edilmesi: Daha yüksek sertlik seviyesine sahip malzemeler, daha yavaş kesme hızları ve ilerlemeler gerektirir. Standart ayarların kullanılması performansın düşmesine neden olabilir.

Takım aşınmasının izlenmemesi: Takım aşınmasının izlenmemesi, zayıf yüzey kalitesine ve boyutsal yanlışlıklara yol açabilir. Daima kör kesici kenarlar veya yontulmuş uçlar gibi aşınma belirtileri olup olmadığını kontrol edin.

Yetersiz talaş kaldırma: Talaşlar uygun şekilde temizlenmezse deliğe sıkışabilir ve hem raybaya hem de iş parçasına zarar verebilir.

8. Sonuç

Rayba hızları ve ilerlemeleri işleme verimliliğini, takım ömrünü ve bitmiş ürünün kalitesini etkileyen kritik parametrelerdir. Bu parametreleri etkileyen faktörleri anlayarak ve en iyi uygulamaları takip ederek, makineciler raybalama operasyonlarında üstün sonuçlar elde edebilirler. Malzeme türlerinin, rayba spesifikasyonlarının ve makine özelliklerinin dikkatli bir şekilde değerlendirilmesiyle raybalama operasyonlarını hem yüksek kaliteli yüzeyler hem de maksimum takım ömrü için optimize etmek mümkündür.